Nie ma znaczenia, czy potrzebujesz maszyny profesjonalnej, czy konsumenckiej – zawsze nieprzyjemnie jest marnować ciężko zarobione pieniądze. Zwłaszcza jeśli prowadzisz działalność gospodarczą, dużo pilnych zamówień i całodobowe obciążenie produkcyjne, a niedawno zakupiona routera, która jest sercem i centrum Twojego wszechświata produkcyjnego, nagle „wyłącza się” na trzy dni z powodu do nieoczekiwanej awarii.

Aby uniknąć takich problemów, ważne jest, aby kupić wysokiej jakości ploter CNC. W tym artykule w prosty sposób opowiemy Ci o tym, jak wybrać ploter CNC.

Przeczytaj ten artykuł do końca, a poznasz temat tak dogłębnie, jak specjalista techniczny.

TREŚĆ

- Co jest najważniejsze przy wyborze plotera CNC?

- TOP plotery CNC

- Cechy konstrukcyjne wysokiej jakości routera CNC

- Łóżko routera CNC

- Dlaczego suwnica routera CNC jest ważna?

- Jak wybrać wrzeciono do routera CNC?

- Elementy kinematyki i dynamiki: silniki, przekładnie i prowadnice.

- Co wpływa na użyteczność plotera CNC?

- Oprogramowanie

- System sterowania

- Obszar roboczy routera CNC

- Centralny układ smarowania

- Czujnik narzędzia

- Dążenie

- Płyn chłodzący

- Wymagania dla firmy dostawcy

- Wnioski

Co jest najważniejsze przy wyborze plotera CNC?

Z opinii naszych klientów wynika, że do najważniejszych cech maszyny CNC należy szybkość pracy, niezawodność i wysoka jakość produktu końcowego.

Szybkość pracy równa się korzyściom ekonomicznym. Im więcej produktów maszyna jest w stanie wyprodukować w jednostce czasu, tym szybciej się to opłaca.

Wskaźnik niezawodności jest również bezpośrednio powiązany z zyskiem – im dłużej router wytrzyma i im mniej przerw w pracy, tym bardziej staje się opłacalny. Każda awaria to przestój w produkcji i strata pieniędzy, a także utrata reputacji biznesowej, jeśli zakłócisz terminy dostaw produktu do klientów.

Jeśli mówimy o jakości routera CNC, decyduje ona o dokładności pozycjonowania i powtarzalności. Wyjaśnijmy te pojęcia.

Im wyższa powtarzalność i dokładność pozycjonowania, tym wyższa powtarzalność i dokładność wytwarzanego produktu.

Dokładność pozycjonowania

Każdy punkt w polu pracy routera ma swoje współrzędne. Dokładność pozycjonowania oznacza, na ile rzeczywista współrzędna osiągnięta przez maszynę odpowiada tej określonej w programie.

Powtarzalność

Jeśli skierujemy maszynę na te same współrzędne z różnych punktów pola pracy, to za każdym razem uzyskamy nieco inny wynik. Jest to nieuniknione na każdej maszynie CNC ze względu na błędy mechaniczne. Ale dobra maszyna CNC będzie miała niski błąd pozycjonowania.

Dokładność obróbki routerów CNC Wattsan wynosi 0,05–0,01 mm.

Inżynierowie w fabryce sprawdzają i konfigurują plotery CNC przed wysłaniem ich do naszych klientów, korzystając z systemu Renishaw Ballbar, wysoce precyzyjnego sprzętu, który analizuje powtarzalność, dokładność pozycjonowania i inne parametry pracy maszyny.

Co decyduje o niezawodności, szybkości i jakości routera CNC?

Wszystkie powyższe cechy zależą od akcesoriów i głównych elementów maszyny, do których należą:

- łóżko i suwnica,

- wrzeciono i jego parametry,

- elementy kinematyki i dynamiki: silniki, przekładnie, prowadnice.

Wszystkie podzespoły są ze sobą powiązane, a prawidłowy ich dobór względem siebie na etapie projektowania maszyny CNC w ogromnym stopniu wpływa na jej żywotność, utrzymanie dokładności i jakości powstałych wyrobów na właściwym poziomie jakościowym przez cały okres użytkowania.

Jeśli podzespoły zostaną nieprawidłowo dobrane i nie odpowiadają poziomowi odbieranego obciążenia, z czasem router może zacząć wytwarzać produkty niskiej jakości lub, co gorsza, jeden z elementów maszyny może ulec awarii.

Firma Wattsan przywiązuje do tej kwestii szczególną wagę, ponieważ od ponad 20 lat projektuje, testuje i udoskonala swoje routery CNC. Rozumiemy jak ważny jest każdy element frezarki, jak sztywność i jakość ramy i suwnicy wpływają na dokładność oraz dlaczego należy zwracać uwagę na współosiowość i prostopadłość osi prowadzących oraz odpowiednio dobierać ich klasę dokładności do przewidywanych dopuszczalnych obciążeń .

Porozmawiajmy teraz o cechach jakościowych każdej głównej jednostki routera, które wpływają na niezawodność, szybkość i jakość pracy. A potem porozmawiamy o innych czynnikach, które znacząco wpływają na wygodę pracy:

- system sterowania i oprogramowanie,

- Kontroler DSP,

- wymiary i cechy stołu roboczego,

- centralny układ smarowania,

- czujnik narzędzia,

- dążenie,

- smary i chłodziwa,

- wsparcie, konserwacja i inne wymagania dla firmy dostawcy.

Przyda się to wiedzieć, niezależnie od producenta routera, od którego zdecydujesz się go kupić.

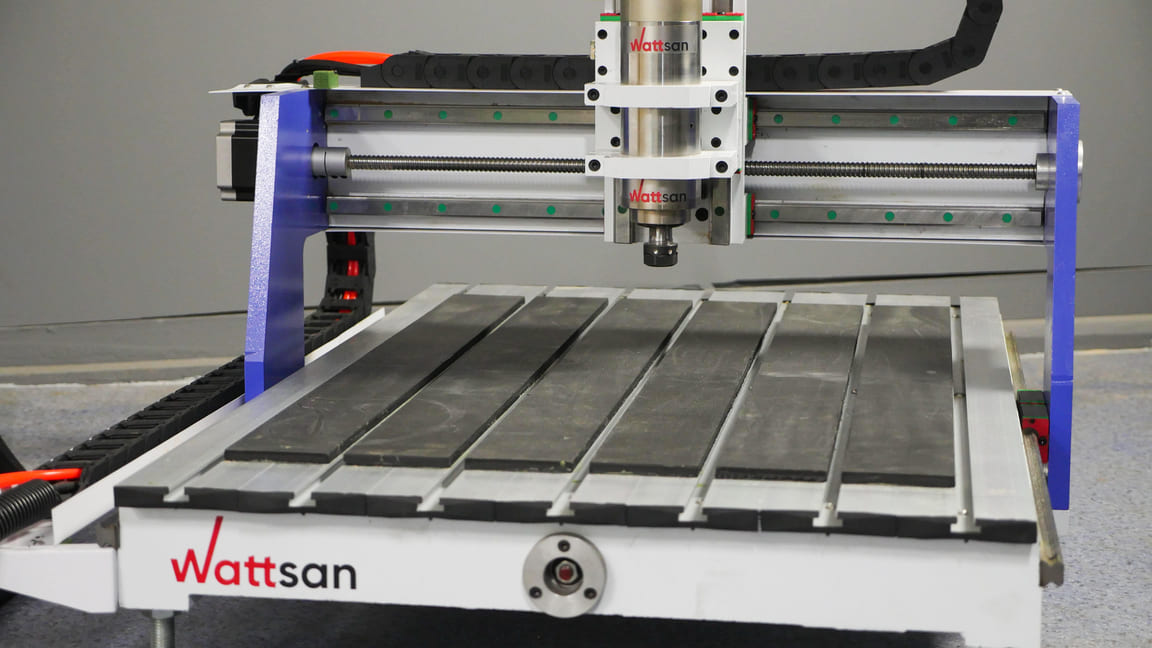

Wróćmy więc do funkcji projektowych. Podstawą, korpusem routera jest jego łóżko.

Najlepsze routery

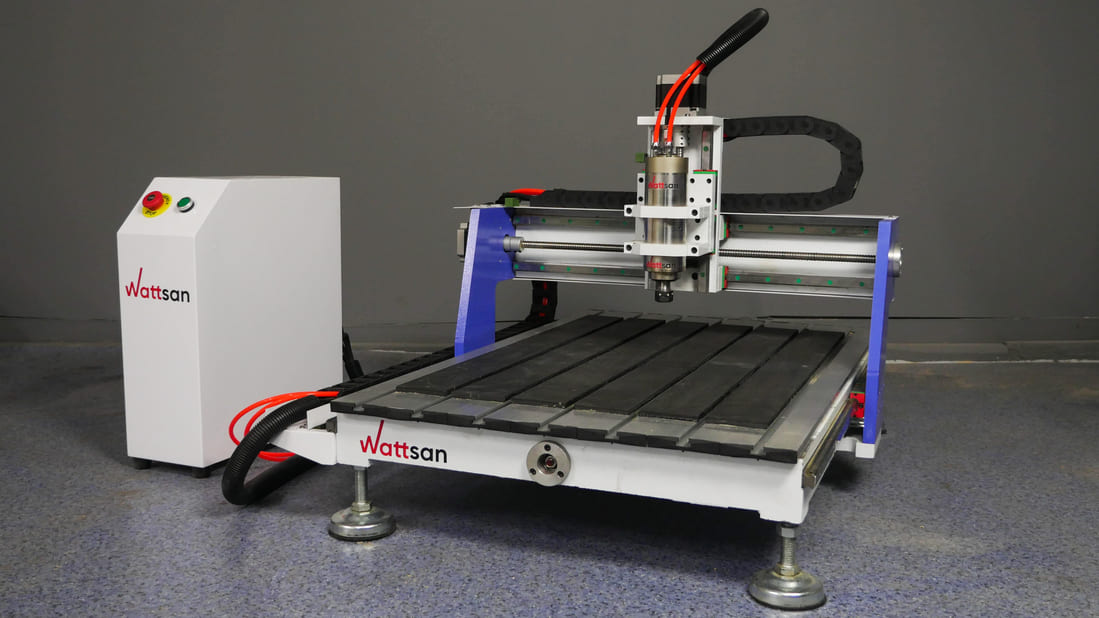

Wattsan 0609 mini

Najlepsza maszyna do założenia firmy lub do hobby. Nadaje się do produkcji desek do krojenia, paneli reliefowych, elementów dekoracyjnych, małych mebli i zabawek dla dzieci.

Zajmuje mało miejsca, moc wrzeciona 1,5 kW, wielkość pola roboczego 600x900 mm, koszt ok. 3 600 €, aktualną cenę sprawdź tutaj

Wattsana A1 1325

Lekka maszyna na poziomie profesjonalnym. Rozmiar obszaru roboczego wynosi 1300 na 2500 mm. Umożliwia produkcję dużych wyrobów, takich jak drzwi, fasady, elementy mebli, konstrukcje reklamowe.

Wrzeciono o mocy 3,2 kW pozwala na pewne frezowanie każdego rodzaju materiałów drewnianych i różnego rodzaju tworzyw sztucznych.

Koszt tej maszyny to około 7 320 €, aktualną cenę sprawdź tutaj

Wattsana M1 2040

Maszyna wielkoformatowa dla biznesu na dużą skalę. Opracowaliśmy serię maszyn M1 specjalnie do ciężkich, całodobowych obciążeń.

Wattsan M1 2040 posiada wzmocnioną, całkowicie spawaną obudowę o grubości przekroju 10 mm, suwnica o zwiększonej sztywności pozwala na użycie do 12 wrzecion jednocześnie, na maszynie zamontowane są przekładnie planetarne, prześwit suwnicy jest 300 mm.

Obszar roboczy wynosi 2000 na 4000 mm. pozwala na użycie pojedynczego arkusza niemal dowolnego standardowego materiału bez konieczności wstępnego cięcia.

Wrzeciono o mocy 6 kW tnie nie tylko wszelkie tworzywa sztuczne , materiały drzewne i gatunki drewna litego, ale także miękkie metale.

Cena maszyny to około 14 380 €, aktualną cenę sprawdź tutaj

Wattsana M3 1325

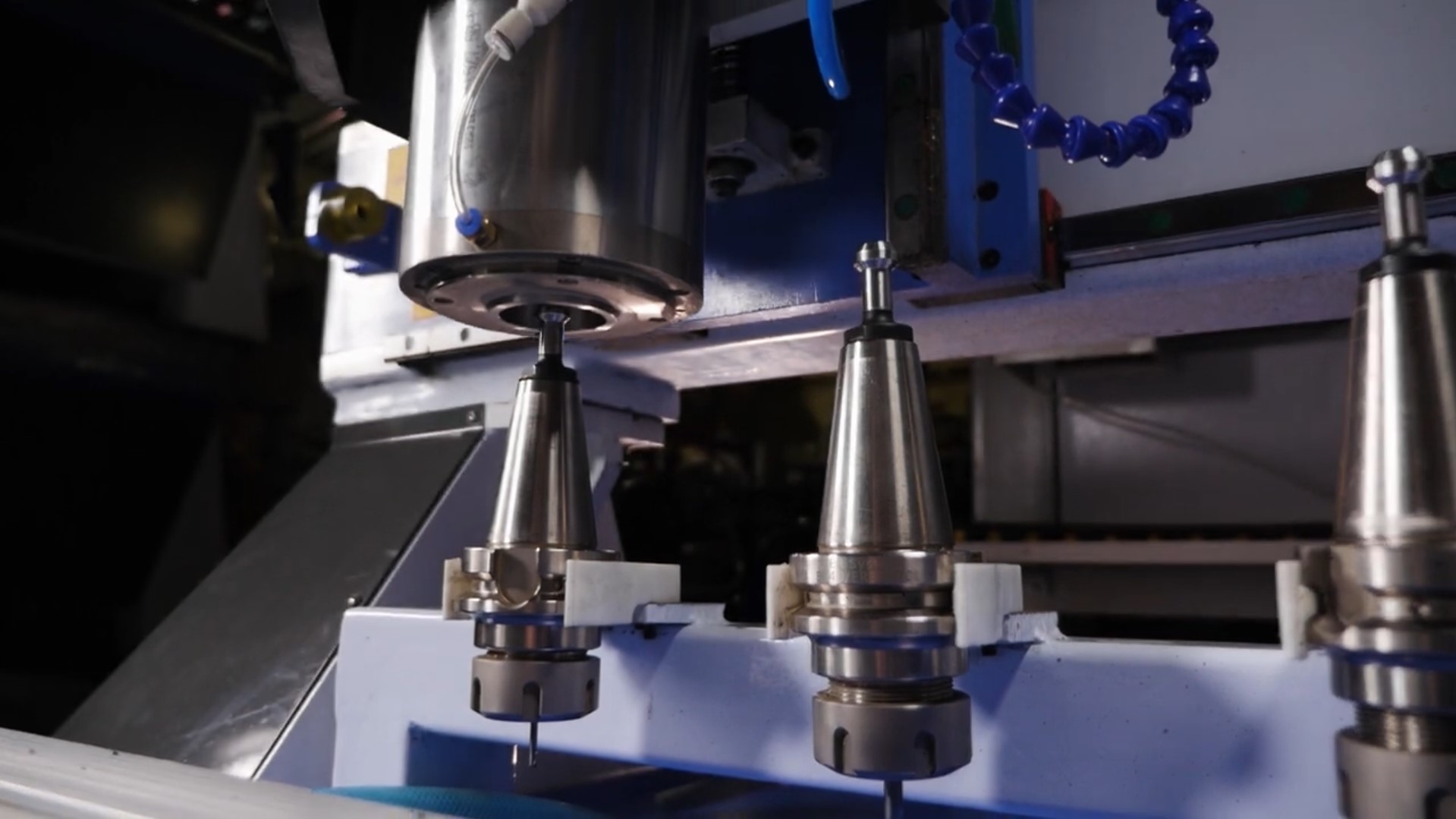

Maszyna z automatyczną wymianą narzędzi zapewniającą nieprzerwaną produkcję. Posiada 8 wkładów na wymienne narzędzia.

Wielkość pola roboczego 1300 na 2500 mm., moc wrzeciona 7,5 kW, serwomotory z przekładniami planetarnymi, listwa sterująca Syntec 6MA.

Cena na żądanie.

Cechy konstrukcyjne wysokiej jakości routera CNC

Jakie powinno być prawidłowe łoże plotera CNC?

Rama maszyny powinna być możliwie mocna i stabilna, ponieważ frezarka musi wytrzymywać duże opory materiału podczas pracy, a to w połączeniu z pracą silników i wrzeciona generuje drgania, które mogą negatywnie wpłynąć na jakość pracy i żywotność maszyny.

Mniej wibracji oznacza wyższą dokładność i powtarzalność.

Aby zachować dokładność, każda rama ploterów CNC Wattsan jest wyżarzana i odpuszczana w specjalnym piecu w celu zmniejszenia naprężeń metalowych. Bez zastosowania tej technologii pod wpływem obciążeń mechanicznych rama z czasem może się odkształcić, a maszyna utraci współosiowość i prostopadłość osi prowadzących oraz całej swojej konstrukcji.

Rama żeliwna czy spawana – która lepsza?

Zasadniczo na rynku dostępne są dwa rodzaje konstrukcji ramowych: żeliwne i spawane z metalu. Do tej pory możemy powiedzieć, że żeliwo należy już do przeszłości, ponieważ konstrukcje spawane w niczym nie ustępują jakością żeliwa, a pod pewnymi względami nawet je zastępują. Ponadto technologia wykonania łoża żeliwnego wymaga osadzania w określonych temperaturach, czasami do 3 lat, w zależności od grubości.

Rama routerów CNC Wattsan jest spawana z prostokątnych rur stalowych i blachy z dodatkowymi usztywnieniami. Grubość przekroju ścianek łoża wynosi od 6 do 10 mm, w zależności od modelu maszyny. Taka konstrukcja eliminuje drgania i gwarantuje zachowanie geometrii maszyny CNC przez ponad 10 lat.

Należy zwrócić uwagę na wsporniki wibracyjne, należy je zamontować na frezarce CNC, gdyż dodatkowo pomagają tłumić drgania.

Dlaczego suwnica routera CNC jest ważna?

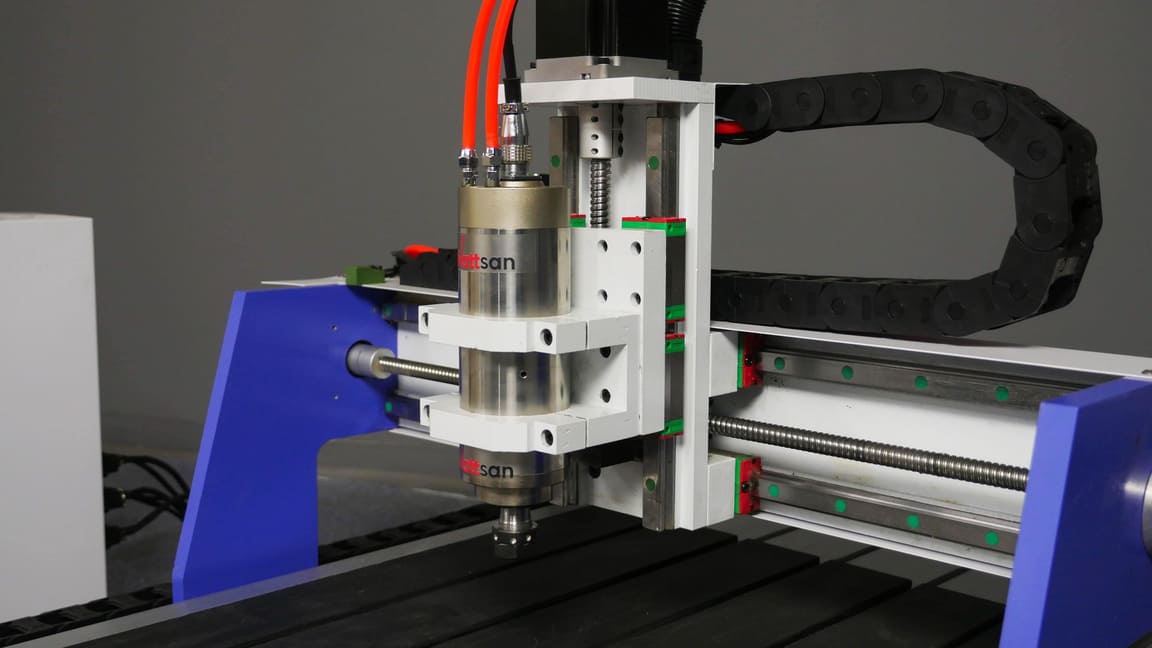

Suwnica porusza się w osi Y wzdłuż całego korpusu maszyny, a w osi X porusza się wrzeciono. Dlatego jakość suwnicy w dużej mierze zależy od jakości całej maszyny.

Brama frezarki CNC w żadnym wypadku nie powinna być wykonana z aluminium ze względu na duży ciężar wrzeciona i co najważniejsze duże obciążenia boczne podczas pracy. Aluminiowa suwnica po prostu ich nie wytrzyma.

Dzięki wieloletniemu doświadczeniu inżynierom Wattsan udało się osiągnąć optymalną konstrukcję suwnicy. Wiemy jak uprościć projekt bez wpływu na maksymalną sztywność i niezawodność, które są istotne dla konstrukcji. Wzmocniliśmy np. słupki boczne suwnicy oraz płytę montażową wrzeciona.

Niezawodna suwnica jest istotna nie tylko ze względu na parametry dokładnościowe, ale także zapewnia możliwość zastosowania mocniejszego wrzeciona, które w razie potrzeby można zamontować później.

Routery CNC serii Wattsan M1 można wyposażyć w kilka wrzecion jednocześnie, aby przyspieszyć ciągłą produkcję. Bramy tego typu projektowane są na maksymalnie 12 wrzecion na suwnicę.

Jak wybrać odpowiednie wrzeciono routera CNC?

Jeśli łoże jest korpusem maszyny, to wrzeciono jest jej sercem. Znajduje się na suwnicy i jest silnikiem z uchwytem zaciskowym, który mocuje narzędzie obróbcze.

Ruch w lewo i prawo wrzeciona wzdłuż suwnicy uważany jest za oś X, natomiast ruch samej suwnicy wraz z wrzecionem wzdłuż korpusu maszyny jest osią Y. Ponadto wrzeciono porusza się w górę i w dół wzdłuż osi Z podczas pracy.

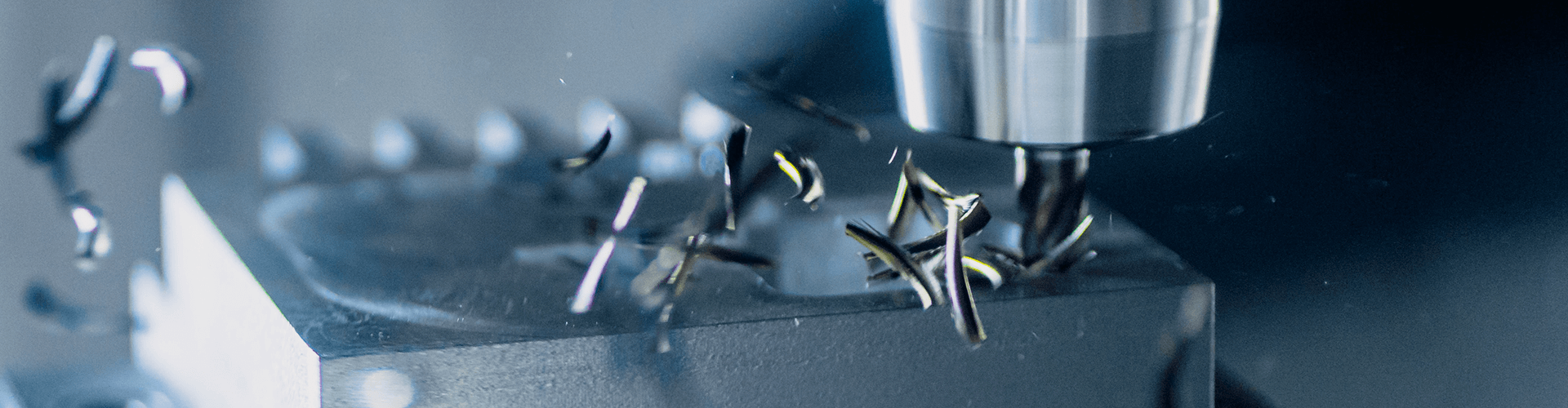

Głównym zadaniem wrzeciona jest przekazywanie momentu obrotowego na narzędzie, które przecina warstwę po warstwie materiał, obracając się wokół własnej osi.

To, ile materiału i z jaką prędkością maszyna może przeciąć w jednym przejściu, zależy bezpośrednio od parametrów wrzeciona, a także od wybranego narzędzia.

Podstawowe koncepcje

- Moc – tak naprawdę jest to energia zużywana przez wrzeciono, mierzona w watach.

- Liczba obrotów na minutę to prędkość obrotowa narzędzia, oznaczona jako „rpm”.

- Posuw to prędkość wrzeciona wzdłuż osi X, Y i Z, mierzona w milimetrach na minutę.

- Głębokość określa, na ile milimetrów frez zagłębia się w materiał wzdłuż osi Z.

- Moment obrotowy to siła wytwarzana przez wrzeciono w celu obracania narzędzia.

Przyjrzyjmy się teraz bliżej wszystkim parametrom.

Moc

Szczerze mówiąc, nie do końca słuszne jest traktowanie mocy jako wskaźnika mocy silnika, ponieważ zużyta energia nie zawsze i nie w całości zostaje przeniesiona na siłę skrawania. Niemniej jednak mocniejsze wrzeciono zapewnia lepszą wydajność, szybszą pracę i szersze możliwości przy ustawianiu parametrów obróbki.

Jeśli chcesz pracować szybciej i mieć większe możliwości przetwarzania, weź mocniejsze wrzeciono.

Jeśli potrzebujesz obróbki o wysokiej wydajności, wymaganą moc wrzeciona można określić w zależności od zadań:

- do 1500 W – tylko wiercenie i grawerowanie;

- 1500-3000 W – wiercenie, grawerowanie i cięcie sklejki , płyty wiórowej i pilśniowej oraz tworzyw sztucznych;

- od 3000 W – naturalne drewno lite i liściaste;

- ponad 4500 watów – miękkie stopy metali i wszystkie powyższe materiały.

W zastosowaniach przemysłowych niepraktyczne jest stosowanie wrzeciona o mocy mniejszej niż 1500 watów.

Ustal z wyprzedzeniem, z jakimi materiałami będziesz pracować i jaki rodzaj obróbki Cię interesuje, aby nie stracić mocy swojej routera CNC.

Rozważmy szczegółowo parametry wrzeciona.

Liczba obrotów na minutę

Ten wskaźnik określa ustawiony posuw, czyli jaką prędkość ruchu wzdłuż osi X i Y może rozwinąć router podczas pracy. Przecież im szybciej router CNC obraca się wokół własnej osi, tym lepiej radzi sobie z materiałem podczas ruchu.

Prędkość obrotowa jest programowana i zależna od materiału z jakim pracujesz oraz wybranego narzędzia.

Dlaczego materiał jest ważny?

Wyjaśnijmy na przykładzie. Do obróbki materiałów drzewnych wymagana jest duża prędkość obrotowa narzędzia, najczęściej stosuje się wrzeciona o indeksie do 24 000 obrotów na minutę. Natomiast w przypadku metali miękkich stosuje się wrzeciono o indeksie od 8000 do 13000 obr./min.

Dlaczego narzędzie jest ważne?

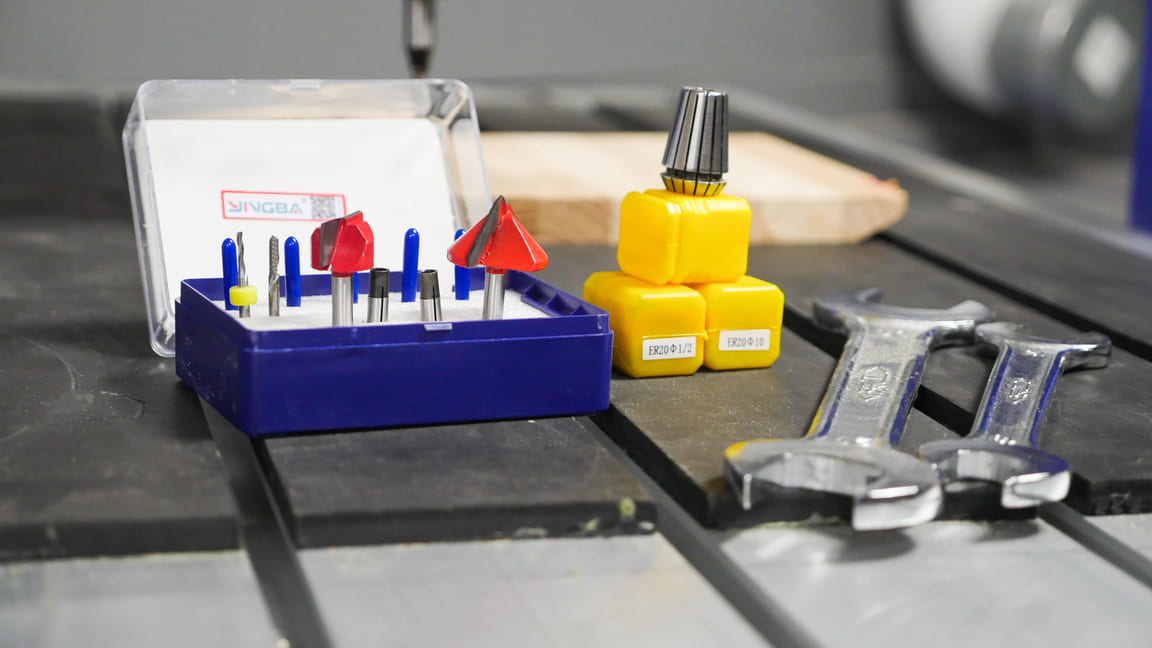

Narzędzie skrawające jest przeznaczone do konkretnych zadań i materiałów i jest przeznaczone do określonych obciążeń.

Z reguły każdy porządny producent narzędzi skrawających ma specjalny program, który umożliwia obliczenie ustawień skrawania w określonych warunkach początkowych (materiał, rodzaj obróbki, posuw, naddatki itp.)

Jeśli nie masz doświadczenia zawodowego, zalecamy początkowo przeszkolić się na tanim narzędziu, dopóki nie nauczysz się prawidłowo dobierać parametrów. Omówmy teraz uchwyt tulejowy wrzeciona.

Uchwyt zaciskowy wrzecion

Tuleja zaciskowa to uchwyt z zaciskiem zaciskowym, który niezawodnie ściska chwyt narzędzia ze wszystkich stron. Ta metoda mocowania pomaga rozłożyć obciążenia boczne, na które działa narzędzie.

Uchwyt tulejowy określa, jakiego narzędzia można użyć. Z reguły mocniejsze wrzeciono umożliwia stosowanie frezów o większych średnicach.

W maszynach Wattsan stosowane są uchwyty zaciskowe typu ER z otworem przelotowym i dwiema strefami mocowania. Otwór przelotowy pozwala na zastosowanie narzędzia z dowolną długością trzpienia, a podwójny docisk wzdłuż osi utrzymuje współosiowość z wrzecionem, pomimo obciążeń.

Wkładki ER powodują mniejsze przeskoki w porównaniu do wkładów śrubowych, co jest bardzo ważne dla wydłużenia żywotności narzędzia.

Poniżej podano średnice chwytów w zależności od wkładów tulei zaciskowych:

- ER11 – 7 mm,

- ER16 – 10 mm,

- ER20 – 13 mm,

- ER25 – 16 mm,

- ER32 – 20 mm,

- ER40 – 25 mm.

Zmiana narzędzia

Praca na ploterze CNC wiąże się z wymianą narzędzia podczas przejścia z jednego materiału na drugi lub sekwencyjnym wykorzystaniem kilku frezów w procesie wykonywania jednego zadania.

Częstotliwość wymiany frezu zależy od produktu i może sięgać nawet 10 razy na godzinę lub więcej.

Rozważając korzyści z zakupu plotera CNC, należy wziąć pod uwagę czas wymiany narzędzia.

Na szczęście ludzie mają tendencję do automatyzacji wszystkiego i ułatwiają sobie pracę. Dlatego możesz zmieniać narzędzie na różne sposoby, w zależności od konfiguracji Twojej maszyny:

Ręczna zmiana narzędzia

Tutaj wszystko jest proste – potrzebne są dwa klucze i mocne ręce, które nie boją się pracy. Jest to najbardziej czasochłonny i pracochłonny sposób. Przy odpowiednich umiejętnościach jedna operacja wymiany narzędzia zajmuje około 2 minut. Jeśli wykonasz 5 takich operacji na godzinę, stracisz około 17% swojego czasu pracy.

W przypadku niektórych zadań ręczna wymiana narzędzia może zająć nawet 25% czasu pracy.

Uchwyt pneumatyczny (półautomatyczna wymiana narzędzia)

W przypadku wkładu pneumatycznego nie trzeba za każdym razem używać kluczy. Wrzeciono z pneumatyką oznacza obecność kilku wymiennych wkładów, w których wcześniej instalowane jest narzędzie robocze.

Gdy nadejdzie czas, operator maszyny naciska przycisk na wrzecionie i z łatwością zdejmuje uchwyt. Następnie można łatwo zainstalować kolejny uchwyt z kolejnym narzędziem.

Wymiana narzędzia z uchwytem pneumatycznym jest szybsza i łatwiejsza niż ręczna, ale wymaga również bezpośredniego zaangażowania człowieka, w przeciwieństwie do automatycznej wymiany narzędzia.

Automatyczna zmiana narzędzia

Jest to rozwiązanie przemysłowe, które zyskuje coraz większą popularność. Wystarczy wybrać potrzebne narzędzie zgodnie z programem obróbki, zainstalować je w magazynie narzędzi, określić ustawienia i uruchomić program.

Wszystkie operacje zmiany narzędzia wykonywane są automatycznie, bez bezpośredniego udziału operatora. Taka konfiguracja maszyny znacznie oszczędza czas.

Przykładem takiej maszyny jest ploter CNC Wattsan M3 1325.

Maszyny wielowrzecionowe

Inną możliwością przyspieszenia procesu pracy jest zastosowanie kilku wrzecion jednocześnie. Istnieją dwie opcje:

- Kilka narzędzi na zawieszeniu pneumatycznym stanowi alternatywę dla automatycznej wymiany, gdy na tej samej maszynie używanych jest jednocześnie kilka wrzecion z różnymi narzędziami. Na przykład router CNC Wattsan M4S 1325: tutaj każde wrzeciono wykorzystuje inne narzędzie, a wrzeciona pracują po kolei.

- Kilka narzędzi, które synchronicznie wykonują podobną pracę. Tak naprawdę to tylko kilka wrzecion, które są kolejno mocowane do suwnicy i każde z nich wykonuje tę samą pracę co pozostałe. Przykładem jest router Wattsan M1 1313 S4 – świetna opcja na przyspieszenie produkcji podobnych produktów.

Rozwiązania takie stosowane są przy produkcji ciągłej na dużą skalę i stawiają szereg dodatkowych wymagań w zakresie niezawodności maszyny, ze względu na zwiększone obciążenie suwnicy, łoża, prowadnic i innych elementów.

Ostatnią, ale nie najmniej ważną rzeczą, którą należy wziąć pod uwagę przy wyborze wrzeciona, jest jego system chłodzenia.

Chłodzenie wrzeciona

Podczas pracy wrzeciono nagrzewa się jak każdy inny silnik, dlatego wymaga wysokiej jakości chłodzenia. Istnieją dwa rodzaje chłodzenia:

- Chłodzenie powietrzem

Główną zaletą tego typu chłodzenia jest jego niższy koszt. Ale jest też wiele wad:

- Chłodzenie powietrzem jest bardzo głośne,

- Ten rodzaj chłodzenia nie nadaje się do obróbki metali, nawet miękkich, takich jak aluminium, mosiądz czy miedź, ponieważ wrzeciono nagrzewa się znacznie bardziej przy niskich prędkościach.

- Chłodzenie cieczą

Chłodzenie cieczą działa cicho i wydajniej, nadaje się do pracy z miękkimi metalami. Cons:

- To droższe,

- Jest to bardziej skomplikowany system, a do pracy potrzebny jest agregat chłodniczy lub pompa.

Najczęściej jako czynnik chłodzący stosuje się zwykłą wodę destylowaną, którą należy wymieniać w przypadku zabrudzenia.

Zdecydowanie zalecamy użycie agregatu chłodniczego, ponieważ praca z routerem CNC wiąże się z dużym zapyleniem, a brud i kurz nie powinny dostawać się do wnętrza wrzeciona, w przeciwnym razie szybko się przegrzeje i może stać się bezużyteczny.

Zaletą chillera jest to, że zawsze pokazuje aktualną temperaturę, ma obieg zamknięty i aktywne chłodzenie, w przeciwieństwie do pompy. Ponadto w przypadku jakiejkolwiek awarii, takiej jak zaciśnięcie węża lub przekroczenie temperatury krytycznej, agregat chłodniczy wyda sygnał ostrzegawczy.

W przypadku chillera wrzeciono na pewno wytrzyma dłużej niż w przypadku pompy.

To, jaki rodzaj chłodzenia wrzeciona wybrać, zależy od Twoich zadań, a także od budżetu.

Na tym kończy się rozdział dotyczący wrzeciona. Przejdźmy teraz do elementów odpowiedzialnych za ruch.

Elementy kinematyki i dynamiki

Silniki plotera CNC

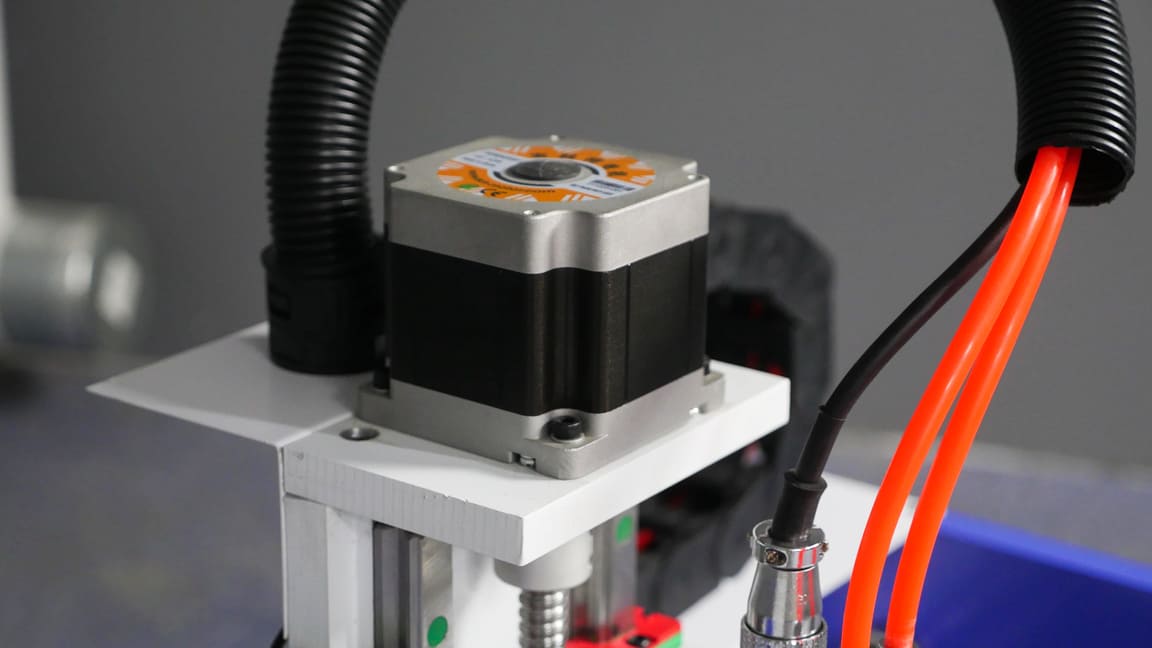

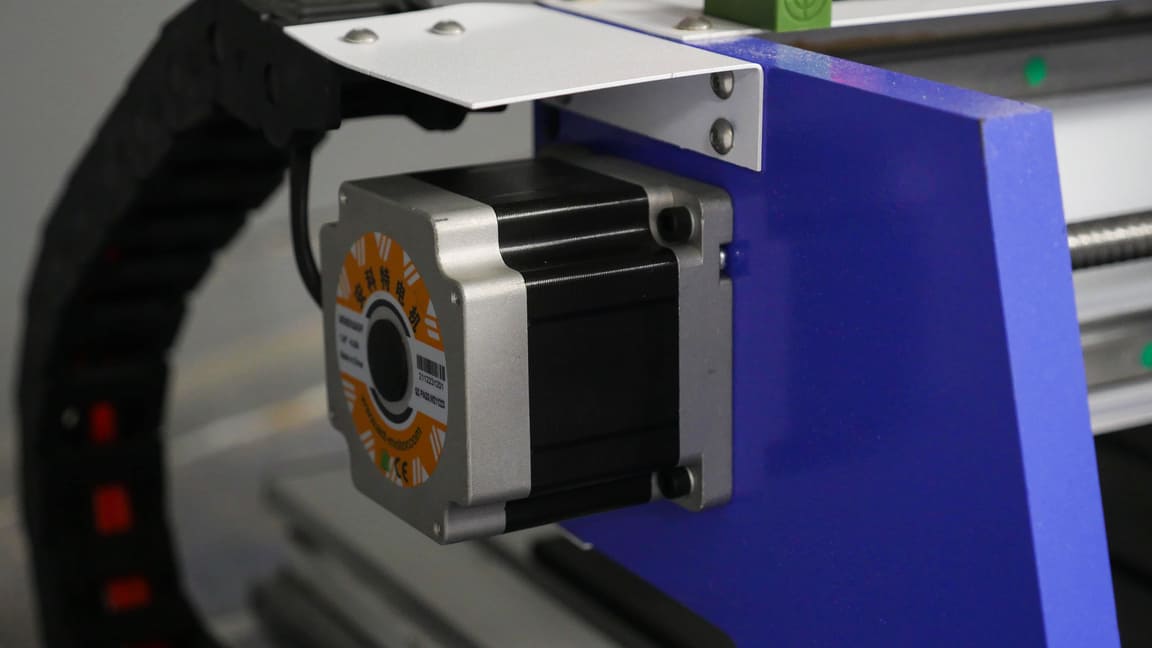

Router CNC wykorzystuje silniki do poruszania się wzdłuż osi X, Y, Z. We wszystkich takich układach najczęściej stosuje się silniki krokowe, ale czasami może to być również serwo. Co za różnica?

Silniki krokowe

Silnik krokowy odbiera polecenia w postaci impulsów. Silnik tłumaczy tę informację na dyskretną wartość, o którą musi się obrócić. Ten obrót poprzez przekładnię trafia do ruchomej części maszyny, która wprawia ją w ruch. Minimalna jednostka obrotu nazywana jest „krokiem”.

Liczba stopni, w których silnik obraca się w jednym kroku, nazywa się jego współczynnikiem. Przykładowo w maszynach Wattsan pracują silniki krokowe o współczynniku 1,8 – oznacza to, że w jednym kroku silnik obraca się o 1,8 stopnia, a pełny obrót o 360 stopni wykonuje w 200 krokach. Wskaźnik ten umożliwia osiągnięcie dokładności ruchów do setnych części milimetra.

Im więcej kroków może wykonać silnik w jednym pełnym obrocie o 360 stopni, tym dokładniejsze są jego ruchy.

Pomimo tego, że silniki krokowe nie posiadają czujników sprzężenia zwrotnego, odpowiednio skonfigurowane, posłużą Ci przez długi czas bezawaryjnie i pozwolą na osiągnięcie dużej dokładności ruchu.

Serwomotory

Serwomotory są silnikami elektrycznymi, dzięki czemu działają precyzyjniej, płynniej i jednocześnie szybciej. Dzięki enkoderowi możliwe jest dokładniejsze obliczenie prędkości obrotowej silnika podczas jazdy.

Serwomotory są szybsze, dokładniejsze i cichsze, ale droższe.

Dużym plusem serwomotorów jest to, że nie przeskakują kroków, gdyż enkoder otrzymuje informację zwrotną z napędu. Ponadto serwomotory wytwarzają mniej wibracji i pracują ciszej. Są jednak znacznie droższe od silników krokowych.

Jaki silnik wybrać do mojej routera CNC?

W większości routerów CNC nie ma potrzeby stosowania serwomechanizmów. Tak, są znacznie szybsze, ale cała praca na routerze jest stosunkowo bardzo powolna, dlatego takie silniki są uważane za nadmiar, ponieważ po prostu zwiększają koszt maszyny, nie dając niezbędnych korzyści.

Serwa są ważne dla routera CNC tylko dla maszyny z automatyczną wymianą narzędzi, ponieważ w tym przypadku wymagana jest duża prędkość ruchu na biegu jałowym.

Na przykład routery Wattsan serii A1 i M1 są wyposażone w silniki krokowe NEMA 34. Serwomotory instalowane są na samowymieniających się obrabiarkach narzędziowych. Istnieją również hybrydowe silniki krokowe, na przykład, jak w maszynie Wattsan M4S 1325.

Silniki hybrydowe również mają sprzężenie zwrotne i inne zalety serwomotorów, ale nie są tak drogie.

Przy projektowaniu i produkcji naszych maszyn kierujemy się zasadą wystarczalności. Dlatego do konkretnych zadań i obciążeń dobieramy komponenty najwyższej jakości.

Ponadto przy wyborze silników należy wziąć pod uwagę skrzynię biegów.

Którą skrzynię biegów silnika wybrać i na co to wpływa?

Mówiliśmy już o współczynniku silnika: jeśli nie mamy wystarczającej liczby kroków, aby dostać się dokładnie do wymaganej zadanej wartości, lub odwrotnie – mamy dodatkowe kroki, aby wykonać określone zadanie, wtedy skrzynia biegów nam pomoże.

Przekładnia zapewnia podział skoku silnika, zwiększając tym samym rozdzielczość pracy i jej dokładność. Dodatkowo skrzynia biegów zwiększa moment obrotowy i jednocześnie odciąża silnik krokowy, wydłużając jego żywotność.

W zależności od obciążenia i modyfikacji maszyny Wattsan wyposażane są w przekładnie pasowe lub planetarne.

Przekładnie pasowe mają bardzo prostą konstrukcję, a jednocześnie dobrze spełniają swoją funkcję. W razie potrzeby można je łatwo wymienić, zwłaszcza że są bardzo tanie.

Przekładnie planetarne charakteryzują się wyższą wydajnością i dużymi przełożeniami, są bezawaryjne w eksploatacji, ale jednocześnie są znacznie droższe.

Współczynnik redukcji przekładni pasowych w maszynach Wattsan wynosi 1,5, współczynnik przekładni planetarnych wynosi 1,7.

Przewodniki

Wszystkie ruchome części maszyny poruszają się po prowadnicach wzdłuż osi X, Y i Z. Są to elementy, które służą zachowaniu precyzji wszelkich ruchów.

Już dawno porzuciliśmy wszelkiego rodzaju prowadnice, z wyjątkiem szynowych. W naszych routerach preferujemy najbardziej niezawodne i niedrogie marki na świecie – HIWIN i PMI. Marki te sprawdziły się dobrze i mają długą żywotność ze względu na niski współczynnik tarcia i przemyślaną konstrukcję.

Szerokość prowadnicy frezarki powinna wynosić od 15 do 25 mm, w zależności od wielkości obszaru roboczego.

Jeśli prowadnice nie zostaną dobrane odpowiednio do obciążeń, z biegiem czasu nieuniknione będą luzy oraz spadek dokładności i powtarzalności pracy.

Na maszynach Wattsan, nawet w najmłodszych modelach stacjonarnych, prowadnice szynowe są instalowane na wszystkich osiach. Ważne jest dla nas, aby nasze routery zachowały swoją dokładność i jakość nawet po dziesięcioleciach ciągłej pracy.

Aby zachować wyrównanie prowadnic i utrzymać je przez cały okres użytkowania maszyny, konieczne jest zamontowanie ich na idealnie płaskiej powierzchni. W tym celu po wyżarzeniu łoża na maszynach Wattsan frezowanie platformy pod prowadnice szynowe i regały śrubowe odbywa się za pomocą robota o dużej precyzji

Nie da się zagwarantować wysokiej jakości pracy maszyny bez przygotowania idealnie płaskiej platformy do montażu prowadnic lub zębatki śrubowej!

Przeanalizowaliśmy główne cechy konstrukcyjne, które wpływają na jakość maszyny. Porozmawiajmy teraz o wygodzie pracy i innych ważnych aspektach, które powinieneś wiedzieć przed zakupem routera CNC.

Co wpływa na użyteczność plotera CNC?

Oprogramowanie

Aby maszyna zrozumiała, co ma zrobić, konieczne jest utworzenie specjalnego pliku – nazywa się to „programem sterującym”, nazywany jest także „plikiem cięcia maszyny CNC” lub po prostu „układem”.

W Internecie dostępnych jest wiele bezpłatnych układów, można je wykorzystać do treningu i ćwiczenia swoich umiejętności.

Oprogramowanie do tworzenia programów sterujących dzieli się na CAD i CAM:

CAD (Computer-Aided Design) – programy, w których projektuje się części i tworzy rysunki wektorowe. Taki rysunek można utworzyć nawet w programie CorelDRAW, ale można go uruchomić na komputerze tylko za pomocą programu CAM;

CAM (Computer-Aided Manufacturing) – programy tłumaczące rysunki wektorowe na czytelny maszynowo G-kod. Tutaj ustawia się nie tylko współrzędne ruchu wrzeciona z narzędziem, ale także rodzaj i wielkość samego narzędzia, liczbę obrotów, posuw, pogłębianie, rodzaj materiału i inne ustawienia.

Często programy do pracy z ploterem CNC to rozbudowane systemy CAD/CAM, w których można zarówno projektować rysunki, jak i konfigurować i uruchamiać program sterujący.

Przykładami takich systemów CAD/CAM są Vectric Aspire, ArtCAM, SolidWorks, Autodesk Inventor, Vcarve, SheetCam i wiele innych.

To, jakiego programu użyć, zależy w dużej mierze od Twoich umiejętności – użyj tego, w którym dobrze się znasz. Jeśli jednak znasz już jeden z programów, to zrozumienie drugiego nie będzie dla Ciebie takie trudne.

Jeśli zaczynasz od zera i trudno Ci się zdecydować, możesz wybrać Vectric Aspire, który jest jednym z najpopularniejszych edytorów o szerokim zakresie funkcjonalności, który jest łatwy do zrozumienia.

Na początek możesz wypróbować kilka programów jednocześnie i wybrać ten, który jest dla Ciebie najwygodniejszy.

System sterowania

System sterowania odbiera i odszyfrowuje kod G oraz wydaje polecenia maszynie. Jest ich ogromna ilość tj. NC Studio, Mach3, Moriseiki, Syntec, Weyhong, Fanuc, HAAS, Seikos, Heidenhain, kontrolery DSP itp.

System sterowania może składać się z:

- Specjalna aplikacja , np. NC Studio lub Mach3, którą należy zainstalować na osobnym komputerze,

- Kontroler DSP to panel sterowania podłączony do maszyny. Podczas pracy na sterowniku można regulować parametry ustawione w programie. Zadania możesz uruchamiać z dysku USB, nie potrzebujesz osobnego komputera do sterowania.

- Pełnoprawny komputer typu rack , taki jak Syntec czy Weyhong, przeznaczony jest do sterowania bardziej złożonymi procesami, takimi jak wymiana narzędzi, obróbka wieloosiowa, uszczelnienia pneumatyczne itp.

Który system byłby najlepszy, jest kwestią kontrowersyjną, ponieważ każdy specjalista znajdzie pewne wady i zalety w każdym z systemów sterowania. Z naszego doświadczenia wynika, że w przypadku małych systemów kontroler DSP jest zdecydowanie wygodniejszy niż osobny komputer z programem. Jeśli wybierzesz NC Studio lub MASN3, wolimy pierwszą opcję.

W przypadku bardziej złożonych systemów routerów CNC po prostu nie da się obejść bez w pełni funkcjonalnego stojaka sterującego.

Porozmawiajmy teraz o obszarze roboczym maszyny w kontekście jej użyteczności.

Obszar roboczy plotera CNC

Głównymi parametrami obszaru roboczego maszyny są wielkość obszaru roboczego i sposób mocowania przedmiotu obrabianego.

Rozmiar obszaru roboczego

Wielkość obszaru roboczego jest jednym z najważniejszych parametrów wpływających na pracę. Przez rozmiar rozumiemy zarówno długość i szerokość, jak i wysokość przestrzeni roboczej.

Długość i szerokość (osie X i Y)

Od tego parametru zależy wielkość materiału, który będziesz przetwarzał. Jest to bardzo wygodne, gdy na obszarze roboczym maszyny od razu umieszcza się standardowy arkusz materiału. W przeciwnym razie materiał należy dodatkowo dociąć. A to nie tylko zajmuje czas, ale także wymaga dodatkowej przestrzeni w warsztacie.

Długość i szerokość pola roboczego określa maksymalny rozmiar końcowej części lub produktu, który możesz wyprodukować.

Produktywność zależy także od wielkości obszaru roboczego wzdłuż osi X i Y – wymiana arkusza materiału pomiędzy zabiegami zajmuje od 10 do 15 minut. A ponieważ przy dużym obszarze roboczym trzeba rzadziej zmieniać materiał, znacznie zyskujesz na czasie.

Wysokość (oś Z)

Zakres ruchu wrzeciona w osi Z określa jaką maksymalną grubość obrabianego przedmiotu można obrobić oraz czy można podłączyć urządzenie obrotowe do obróbki wyrobów cylindrycznych takich jak tralki, nogi mebli i figurki.

Zalecana wysokość skoku wrzeciona przy zastosowaniu urządzenia obrotowego wynosi 300 mm. Możliwe jest zastosowanie urządzenia obrotowego z prześwitem suwnicy 200 mm, ale w tym przypadku grubość produktu będzie znacznie ograniczona.

Frezarki CNC serii Wattsan A1 mają wysokość skoku wrzeciona 200 mm, a maszyny serii M1 mają wysokość skoku 300 mm.

Mocowanie przedmiotu obrabianego

Frezowanie dowolnego materiału wymaga niezawodnego mocowania na stole roboczym. Istnieją dwie główne opcje: mocowanie mechaniczne i mocowanie próżniowe.

Mocowanie mechaniczne

Większość standardowych frezarek posiada stół składający się ze specjalnych szczelin w kształcie litery T, za pomocą których można zamocować obrabiany przedmiot lub materiał za pomocą śrub montażowych lub zacisków.

Należy zwracać uwagę, aby podczas pracy narzędzie tnące nie kolidowało z zaciskiem lub śrubą mocującą!

Mocowanie mechaniczne lepiej nadaje się do materiałów o dużej i średniej grubości, ponieważ przy stosowaniu tej metody cienki materiał jest trudny do całkowitego wyrównania na środku stołu, szczególnie na dużych obszarach roboczych.

Zaciskanie próżniowe

Jest to specjalna konstrukcja obszaru roboczego, która za pomocą pompy wciąga materiał na stół poprzez specjalne otwory.

Stół podciśnieniowy idealnie nadaje się do cienkich materiałów i wyrównuje je na całej powierzchni. Tego typu mocowanie znacznie przyspiesza montaż i demontaż materiału na stole.

Tabela podciśnieniowa nie wyklucza zastosowania w razie potrzeby mocowania mechanicznego. Na przykład podczas pracy z grubymi materiałami.

Taki projekt dzieli obszar roboczy na 4–8 stref, które mogą pracować niezależnie. Cały stół podzielony jest na małe kwadratowe rowki, wzdłuż których można za pomocą gumowego sznurka ograniczyć obszar obróbki, dopasowując go do wielkości obrabianego przedmiotu.

Centralny układ smarowania routera CNC

Aby nie smarować ręcznie każdego ruchomego zespołu maszyny, można ją wyposażyć w centralny układ smarowania. Może być ręczny lub automatyczny.

Ręczny układ smarowania posiada specjalną dźwignię, którą należy nacisnąć, aby przeprowadzić proces smarowania.

Automatyczny układ smarowania wykonuje tę pracę automatycznie, ponadto można ją ustawić za pomocą timera. Wystarczy uzupełnić olej w specjalnym zbiorniku, gdy się skończy.

Centralny układ smarowania, niezależnie od tego, czy jest ręczny, czy automatyczny, znacznie oszczędza czas na konserwację maszyny.

Czujnik narzędzia

Przed rozpoczęciem pracy maszynę należy wyzerować. Czujnik narzędzia upraszcza to zadanie, pozwala wykonać je automatycznie i ustawić tak dokładnie, jak to możliwe.

Nie posiada czujnika narzędzia, który jest obowiązkowym wyposażeniem maszyn z automatyczną wymianą narzędzia.

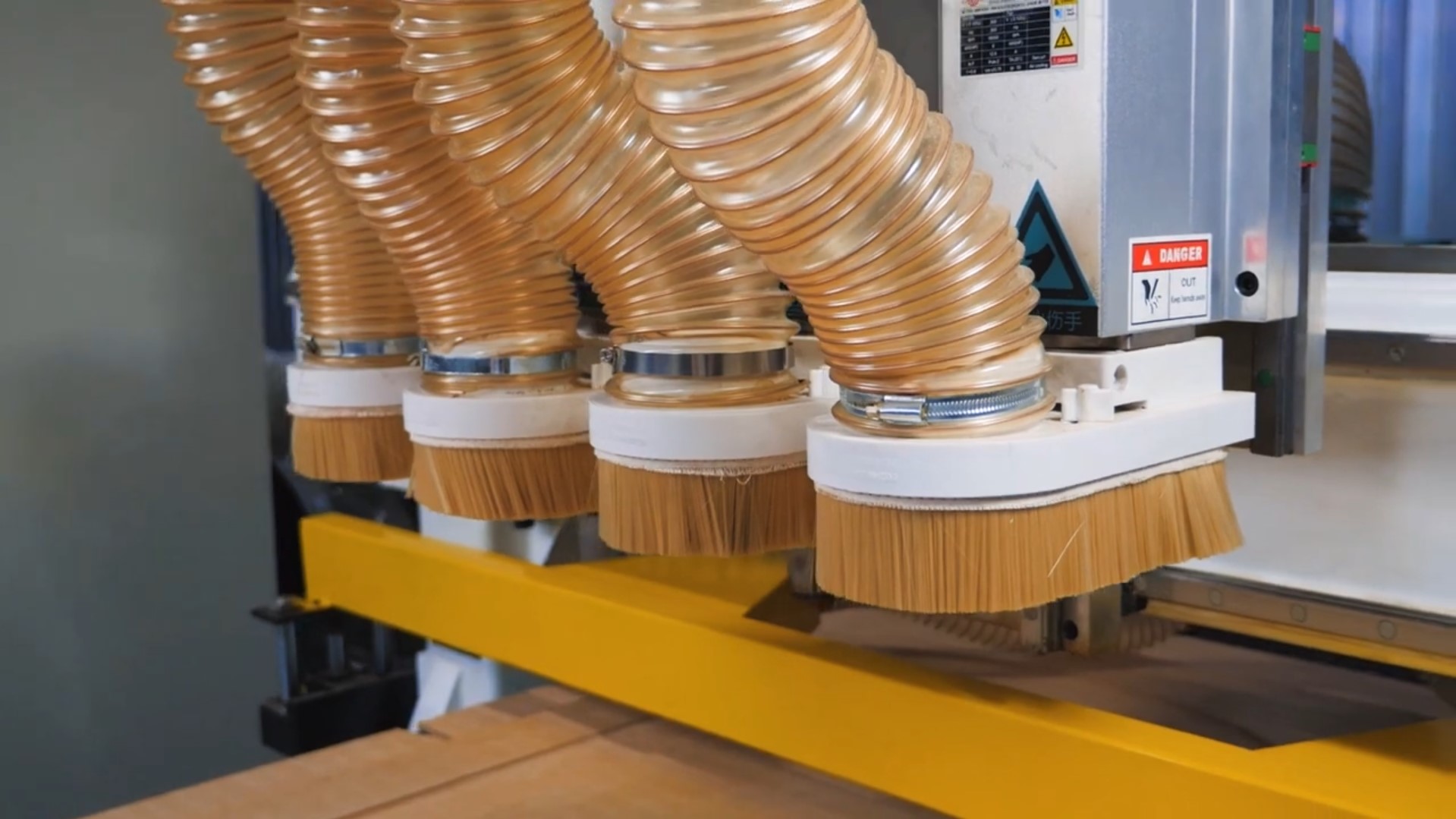

System aspiracji

System zasysania to przemysłowy odkurzacz stacjonarny wyposażony w karbowanie i szczotkę, które połączone są z wrzecionem i bezpośrednio z narzędziem roboczym. System ten umożliwia odsysanie wiórów i pyłu podczas pracy do specjalnego worka.

Praca bez aspiracji może prowadzić do problemów ze skórą, błonami śluzowymi i narządami oddechowymi.

Zaawansowane systemy zasysające nie tylko oczyszczają miejsce pracy, ale także filtrują powietrze.

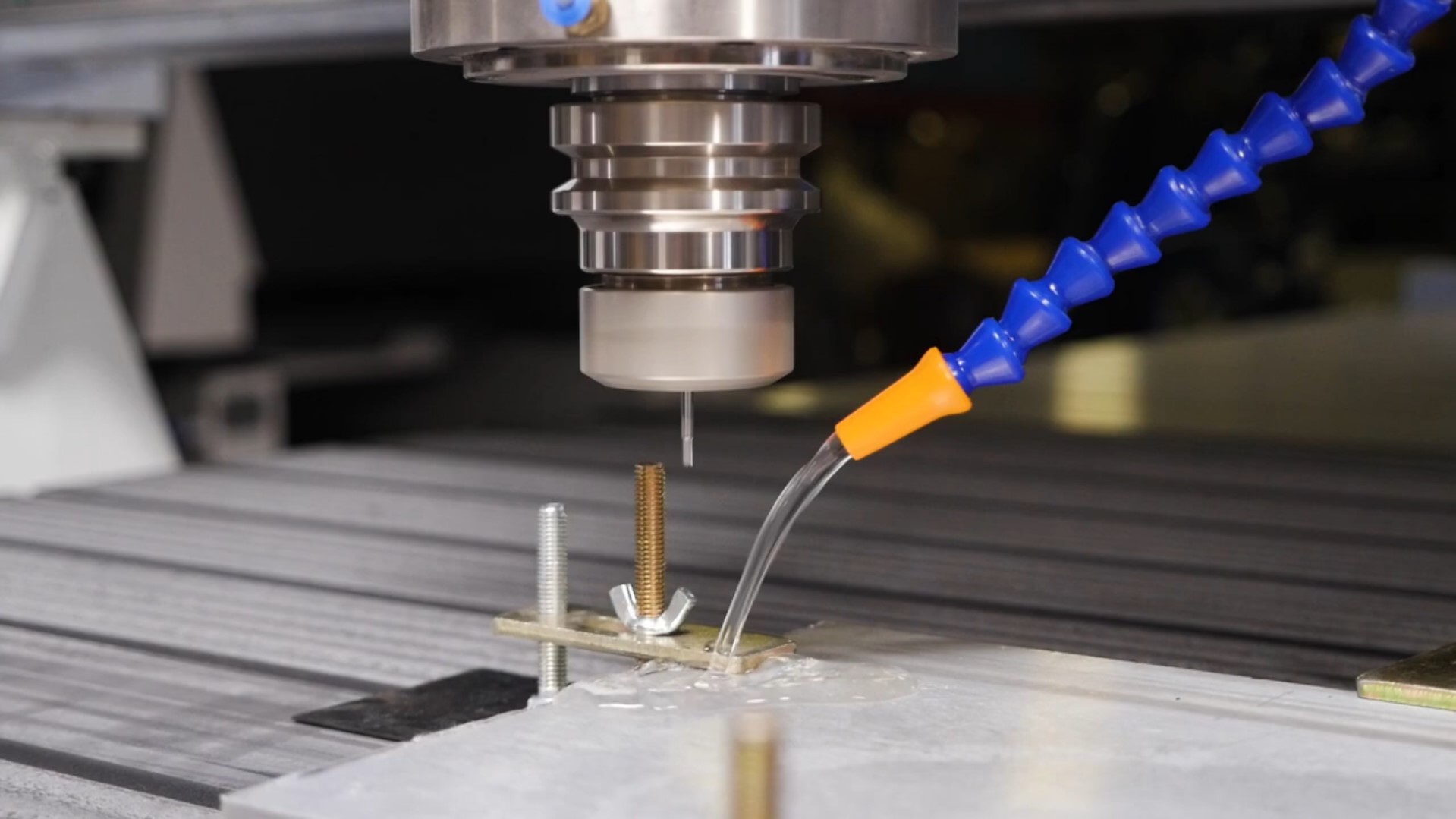

Płyn chłodzący

Chłodziwo (płyn smarujący i chłodzący) jest niezbędne do pracy z metalami, aby nie przegrzać narzędzia i samego materiału.

Przez dyszę do miejsca mielenia doprowadzana jest specjalna ciecz (woda, oleje lub emulsje). Następnie ciecz ta jest odprowadzana rynienami i wzdłuż korpusu maszyny do pompy, gdzie jest filtrowana i ponownie doprowadzana do obszaru roboczego jak w zamkniętej pętli.

Wsparcie, konserwacja i wymagania dostawcy

Firma-dostawca jest równie ważna jak aspekt jakości. Oto kilka wskazówek, na które warto zwrócić uwagę przy wyborze dostawcy sprzętu:

- Już na pierwszych etapach komunikacji z przedstawicielem firmy dostawcy będziesz w stanie ocenić jego poziom kompetencji;

- Zawsze zadawaj pytania wyjaśniające. Powinieneś zwrócić uwagę na niejasne sformułowania i wymijające odpowiedzi;

- Pamiętaj o podpisaniu umowy z firmą-dostawcą;

- Poszukaj firmy, która pomoże Ci w dostawie, uruchomieniu i szkoleniu;

- Lepiej wybrać dostawcę, który jest w stanie zapewnić serwis gwarancyjny i pogwarancyjny.

Motto Wattsan brzmi: „Pracujemy dla Klientów naszych Klientów”. Oznacza to, że ważne jest dla nas, abyś mógł zaoferować konsumentowi końcowemu produkt najwyższej jakości, niezależnie od tego, czy są to zabawki dla dzieci, produkty dekoracyjne, konstrukcje reklamowe czy meble.

Produkujemy sprzęt, który jest w stanie dostarczyć produkt wysokiej jakości. Oznacza to, że Twoi klienci będą do Ciebie wracać i polecać Cię.

Wnioski

Ważne jest, aby zrozumieć, że kupując router CNC płacisz nie tylko za sam sprzęt, ale także za jego margines bezpieczeństwa, dalszą konserwację i ewentualne naprawy.

A teraz, jak się wydaje, niewielu daje się skusić na tanie maszyny. Chociaż to nadal się zdarza. Ale teraz wiesz, na co zwrócić uwagę i jak wybrać maszynę wysokiej jakości.

Druga strona medalu to zbyt drogi sprzęt. Wysokiej jakości frezarka nie musi być zbyt droga, ponieważ najważniejsza jest jej kompetentna konstrukcja, stosunek komponentów względem siebie i wybór najlepszego możliwego sprzętu w najlepszej cenie.

Drogie marki, choć trzymają poprzeczkę wysoko, dodają swojej nazwie dużą marżę.

Odpowiednio zaprojektowana maszyna w cenie 8000€ będzie pracować na najwyższym poziomie przez te same 10 lat co maszyna za 20 000€.

Wattsan projektuje swoje maszyny kierując się zasadą wystarczalności – dwudziestoletnie doświadczenie pozwala nam dobrać najlepszy z niezbędnego sprzętu, aby nasi klienci nie przepłacali.

Mamy nadzieję, że ten artykuł był dla Ciebie pomocny. Teraz wiesz, na co należy zwrócić uwagę przy wyborze plotera CNC.

Jeśli potrzebujesz szczegółowej konsultacji, skontaktuj się z naszymi menadżerami.

Pytania i odpowiedzi

Na co powinienem zwrócić uwagę przy zakupie plotera CNC?

Z opinii naszych klientów wynika, że do najważniejszych cech maszyny CNC należy szybkość pracy, niezawodność i wysoka jakość produktu końcowego.

Jak wybrać odpowiednie wrzeciono do plotera CNC?

Wielkość materiału oraz prędkość, z jaką maszyna może ciąć w jednym przejściu, zależy bezpośrednio od parametrów wrzeciona, a także od wybranego narzędzia.

Parametry wrzeciona, które należy skorelować, to moc, liczba obrotów na minutę, posuw, zagłębienie i moment obrotowy.

Ile kosztuje dobra routera CNC?

Odpowiednio zaprojektowana maszyna w cenie 8000€ będzie pracować na najwyższym poziomie przez te same 10 lat co maszyna za 20 000€.

Zatem średnia cena maszyny o polu roboczym 1300 na 2500 mm, która umożliwia produkcję dużych produktów, wyniesie około 8250 €.

Która ploter CNC jest najlepsza?

Wysokiej jakości frezarka nie musi być zbyt droga, ponieważ najważniejsza jest jej kompetentna konstrukcja, stosunek komponentów względem siebie i wybór najlepszego możliwego sprzętu w najlepszej cenie.

Jaka jest najlepsza routera CNC dla nowicjuszy?

Wattsan 0609 mini to najlepsza maszyna do rozpoczęcia działalności gospodarczej lub do hobby. Nadaje się do produkcji desek do krojenia, paneli reliefowych, elementów dekoracyjnych, małych mebli i zabawek dla dzieci.

Zajmuje mało miejsca, moc wrzeciona to 1,5 kW, wielkość pola roboczego to 600x900 mm., koszt to około 4 549 €, aktualną cenę sprawdź tutaj .